فرآیند تولید ورق سیاه طی مراحلی دقیق و تخصصی در کارخانه های بزرگ فولادی مانند فولاد مبارکه، فولاد کاویان و فولاد اکسین اهواز انجام می گیرد. در فرآیند تولید ورق سیاه، شمش های فولادی تحت حرارت بیش از ۹۳۰ درجه سانتی گراد قرار گرفته و سپس از میان غلتک های داغ عبور داده شده و به صورت صاف، یکنواخت و با ضخامت مشخص شکل می گیرند.

به دلیل خواص مکانیکی مناسب، استحکام و ضخامت های بالا و مناسب بودن قیمت ورق سیاه تولید شده از این فرآیند، استفاده از آن در صنایع مختلف ساختمان سازی، خودروسازی و تولید لوازم خانگی بسیار گسترده می باشد. در ادامه با ما همراه باشید تا با جزئیات بیشتری مراحل تولید ورق سیاه را بیان کنیم.

آنچه در این مقاله مطالعه می کنید:

فرآیند تولید ورق سیاه

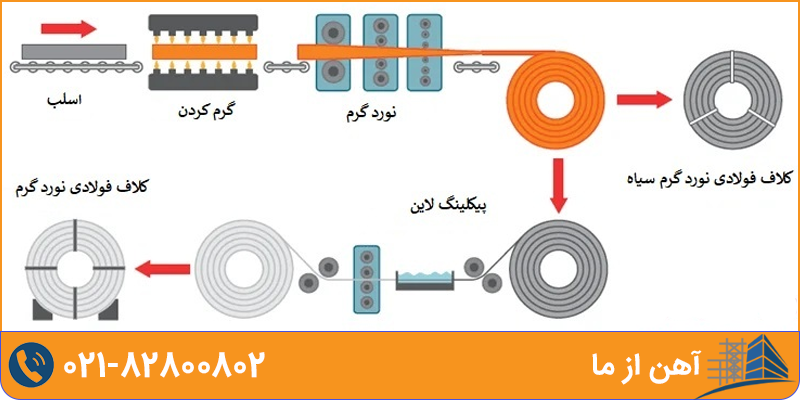

در فرآیند تولید ورق سیاه، شکل پذیری فولاد انجام شده و امکان تولید ورق هایی با ابعاد متنوع فراهم می گردد. ورق سیاه یا همان ورق گرم از طریق فرآیند نورد گرم از شمش یا اسلب فولادی تولید می شود. در ادامه ۱۰ مرحله از فرایند تولید ورق سیاه به روش نورد گرم را می گوییم.

۱. آماده سازی ماده اولیه

در فرآیند تولید ورق سیاه، ماده اولیه تولید ورق ها، شمش فولادی (تختال یا اسلب) است. تختال ها یا همان اسلب ها، قطعات فلزی بزرگی هستند که پایه اصلی ساخت ورق های فولادی می باشند. اگرچه ورق ها به طور معمول از فولاد ساخته می شوند، اما امکان تولید آن ها از سایر فلزات نیز وجود دارد. همچنین این اسلب ها یا شمش ها باید از نظر کیفیت و خلوص ساختاری بررسی و آماده سازی شوند.

۲. پیش گرم کردن

در ابتدای فرآیند تولید ورق سیاه تختال ها وارد کوره هایی با دمای حدود ۱۱۰۰ درجه سانتی گراد می شوند تا نرم و آماده نورد شوند. سپس تختال های فولادی از کوره های ذوب خارج شده و به سمت خطوط تولید هدایت می شوند. این مرحله برای جلوگیری از ترک خوردگی یا شکستگی در حین نورد ضروری می باشد.

حرارت بالا در این مرحله از تولید ورق سیاه، باعث می شود این قطعات انعطاف پذیر و قابل شکل دهی شوند. در این حالت، تختال ها آماده عبور از غلتک ها و تبدیل شدن به انواع ضخامت ورق سیاه می شوند. این مرحله، نقطه آغاز شکل گیری بسیاری از محصولات فولادی مورد استفاده در صنایع مختلف می باشد.

۳. پاکسازی سطحی تختال ها

در فرآیند تولید ورق سیاه در مرحله بعد از گداختن تختال، نوبت به پاکسازی سطحی تختال ها می رسد. در این گام، لایه هایی از اکسیدهای فلزی که طی تماس تختال داغ با هوای محیط بهصورت فلس یا پوسته روی آن شکل گرفته اند، باید حذف شوند. این لایه ها اگر باقی بمانند، نه تنها کیفیت فولاد نهایی را پایین می آورند، بلکه در مراحل بعدی شکل دهی نیز می توانند ایجاد مشکل کنند.

برای از بین بردن این فلس ها، روش های مختلفی بکار می رود. از روش های سنتی مانند استفاده از چکش و سندان گرفته تا راه حلهای مدرن مکانیکی که با تجهیزات خاصی، به صورت دقیق و یکنواخت سطح تختال را تمیز می کنند. برخی مواقع از طریق پاشش آب با فشار بالا یا استفاده از برس های مکانیکی این کار را انجام می دهند. گاهی هم از فرمول های شیمیایی ویژه استفاده می شود که به حل شدن لایه های اکسیدی و جداسازی آن ها از سطح فولاد کمک می کنند.

۴. نورد خشن و فشردن تختال ها

در این مرحله از فرایند تولید ورق سیاه، تختال های گداخته شده وارد دستگاهی به نام رول پرس می شوند که از دو غلتک قدرتمند تشکیل شده و وظیفه دارد تختال ها را تحت فشار بالا، به ضخامت و عرض مورد نظر برساند. تختال ها به تدریج توسط غلتک های بزرگ تخت و کشیده می شوند. ضخامت کاهش یافته و طول آن ها افزایش می یابد. این مرحله، یکی از مهمترین بخش های تولید ورق فولادی است. زیرا نه تنها تختال ها را به ابعاد استاندارد می رساند، بلکه آن ها را برای مراحل بعدی شکل دهی دقیق تر و نهایی سازی آماده می کند.

۵. کاهش ضخامت تختال ها

این مرحله از فرآیند تولید ورق سیاه که کاهش کنترل شده ضخامت توسط غلتک های رفت و برگشتی است، یکی از بخش های کلیدی تولید ورق سیاه می باشد. در این مرحله، تختال داغ چندین بار از میان دو غلتک عبور داده می شود. این غلتک ها با سرعت های متفاوتی حرکت می کنند تا هم فشار لازم وارد شود و هم از بروز تنش یا شکست در ورق جلوگیری گردد.

هدف این مرحله، رسیدن به ضخامت دقیق و یکنواخت در ورق نهایی است. کنترل سرعت و فشار در این بخش، نقش مهمی در کیفیت نهایی ورق سیاه دارد و تضمین کننده انطباق ورق با استانداردهای صنعتی می باشد.

۶. نورد نهایی

در این مرحله از فرایند تولید ورق سیاه، تختالی که قبلاً تحت فرآیند نورد قرار گرفته، مجدداً تا دمای حدود ۱۲۰۰ درجه سانتی گراد حرارت داده می شود. هدف اصلی از این گرمادهی، حذف نواقص ریزساختاری و بهبود یکنواختی ساختار ورق می باشد. این حرارت دهی کنترل شده نقش مهمی در افزایش کیفیت نهایی ورق دارد.

در صورت عدم مدیریت صحیح دما، نه تنها هزینه های تولید افزایش می یابد، بلکه احتمال تشکیل رسوبات ناخواسته در ساختار فولاد نیز وجود دارد. رسوباتی که می توانند خواص مکانیکی ورق را تحت تأثیر قرار داده و عملکرد نهایی آن را کاهش دهند. بنابراین این مرحله نیازمند نظارت دقیق و تنظیمات مهندسی شده است.

۷. خنک کاری

در مرحله بعدی، ورق تولید شده باید خنک شود و سپس به سمت دستگاه رول جمع کن منتقل گردد. در این بخش، ورق سیاه که هنوز پس از فرآیند نورد نهایی داغ است، تحت تأثیر هوای سرد قرار می گیرد. این فرآیند باعث کاهش دمای ورق سیاه و رسیدن آن به دمای اتاق می شود. خنک شدن ورق فولادی، علاوه بر بهبود خواص مکانیکی آن، امکان رول شدن راحت تر ورق را نیز فراهم می آورد.

۸. پیچیدن تختال ها به صورت کلاف

سپس تختال های خنک شده وارد بخش جمع آوری می شوند و با استفاده از دستگاه های پیشرفته به شکل کلاف (کویل) پیچیده می شوند. این فرآیند با عبور اسلب یا تختال از میان غلتک هایی انجام می شود که آن را به صورت رول در می آورند. کلاف شدن ورق فولادی مزایای زیادی از جمله سهولت در انبار کردن، حمل و نقل آسان تر و محافظت از ورق در برابر آسیب های فیزیکی دارد.

۹. برش و آماده سازی نهایی

در آخرین مرحله از فرآیند تولید ورق سیاه، کلاف آماده شده، باز می شود و به مرحله برش می رسد. ابتدا و انتهای ورق توسط دستگاه گیوتین، که به طور خاص برای برش دقیق فلزات طراحی شده، برش داده می شود. این مرحله برای حذف لبه های نا منظم و آماده سازی ورق های یکدست و صاف انجام می شود تا محصول نهایی از لحاظ ظاهری و ابعادی کاملاً استاندارد و بدون نقص باشد. نهایتا ورق ها به ابعاد استاندارد یا سفارشی برش می خورند.

۱۰. بسته بندی ورق ها

پس از طی شدن فرآیند تولید ورق سیاه، نوبت به بسته بندی و چاپ اطلاعات برند، نام کارخانه و شماره ذوب ورق ها می رسد. در مرحله بسته بندی، کلاف های ورق سیاه در بسته بندی های ویژه قرار می گیرند تا از آسیب دیدگی در طول حمل و نقل جلوگیری شود و ورق ها به راحتی قابل جا به جایی باشند.

در مرحله چاپ کردن، اطلاعات مرتبط با ورق سیاه مانند نام کارخانه، شماره ذوب و مشخصات فنی بر روی آن چاپ می شود. این عملیات به شناسایی دقیق ورق و تضمین کیفیت آن کمک می کند. نهایتا ورق های سیاه برای انبار یا ارسال آماده می باشند.

فرآیند تولید ورق سیاه به روش نورد سرد

تفاوت اصلی فرآیند تولید ورق سیاه به روش نورد گرم با نورد سرد، استفاده از دمای بالا برای شکل دهی به فولاد می باشد. بر خلاف نورد گرم، فرآیند نورد سرد در دمای محیط انجام می شود. در این روش، فلز از میان غلتک های نورد سرد عبور کرده و در دمایی پایین تر از دمای تبلور مجدد قرار می گیرد. این عمل موجب فشرده شدن و نازک تر شدن فلز می شود. نتیجه این فرآیند، سخت تر شدن فلز از نظر قابلیت شکل دهی و افزایش قدرت تسلیم و سختی آن است.

یکی از نکات مهم در تولید ورق فولادی به روش نورد سرد این است که پیش از انجام عملیات نورد سرد، باید فرآیند نورد گرم انجام شده باشد تا ضخامت ورق کمی کاهش یابد. به همین دلیل، نورد سرد به زمان بیشتری نسبت به نورد گرم نیاز دارد.

به طور خلاصه فرآیند تولید ورق سیاه با روش نورد گرم اینگونه است که:

- ورق فولادی در دمای بالا (معمولاً حدود ۱۱۰۰ درجه سانتی گراد) از میان غلتک ها عبور می کند.

- این فرآیند باعث می شود که فلز نرم تر و شکل پذیرتر شود و به راحتی به اشکال مختلف در آید.

- محصول نهایی معمولا سطحی زبر و مات دارد و نیاز به پرداخت بیشتر دارد.

- ورق های تولید شده با نورد گرم برای مصارف صنعتی، ساختمانی و سازه های سنگین استفاده می شوند.

- در این فرآیند، ورق ها ضخامت بیشتری دارند و شکل پذیری بهتری دارند.

در فرآیند تولید ورق سیاه با روش نورد سرد اینگونه است که:

- ورق فولادی ابتدا در نورد گرم تولید می شود و سپس در دمای اتاق تحت نورد سرد قرار می گیرد.

- این فرآیند باعث می شود که ورق ها سطحی صاف تر، با دقت ابعادی بالا و خواص مکانیکی بهتری داشته باشند.

- ورق ها استحکام بیشتری دارند و سطح صاف تر و براق تری دارند.

- این نوع ورق ها به دلیل دقت بالا در اندازه و سطح، برای مصارف دکوراتیو، خودرو سازی و تولید لوازم خانگی و الکترونیکی مناسب ترند.

- این ورق ها به دلیل کاهش ضخامت، استحکام بالاتری دارند.

در نهایت روش نورد گرم برای تولید ورق های ضخیم تر و با خواص مکانیکی کمتر در دماهای بالا است، در حالیکه نورد سرد برای تولید ورق های دقیق تر، با سطح صاف تر و استحکام بیشتر در دمای اتاق استفاده می شود.

کنترل کیفیت در مراحل تولید ورق سیاه

در تمامی مراحل تولید ورق سیاه، واحد کنترل کیفیت کارخانه نظارت دقیقی بر ابعاد، خواص فیزیکی و سطح ورق ها دارد. تست هایی مانند تست کشش، تست ضربه و آزمون های ضخامت سنجی انجام می شود تا اطمینان حاصل شود که ورق تولیدی مطابق با استانداردهای بین المللی (مانند ASTM یا DIN) می باشد.

برترین کارخانه های تولید ورق سیاه

همانطور که اشاره کردیم برند و کارخانه تولیدکننده نقش مهمی در کیفیت و قیمت ورق سیاه مانند قیمت ورق سیاه فولاد مبارکه دارد. بهترین کارخانه های تولیدکننده ورق سیاه عبارتند از:

- فولاد مبارکه اصفهان

- فولاد کاویان اهواز

- فولاد گیلان

- فولاد اکسین خوزستان

- فولاد خرم آباد

- فولاد سبا

سخن پایانی

فرآیند تولید ورق سیاه یک مسیر مهندسی دقیق و کنترل شده است که از انتخاب شمش و تختال تا بسته بندی نهایی را شامل می شود. آگاهی از این مراحل به شما به عنوان پیمانکاران، مهندسان و یا خریداران ورق سیاه کمک می کند تا با دیدی باز و علمی اقدام به انتخاب محصول مناسب برای پروژه های خود نمایند. در کنار شناخت مراحل تولید ورق سیاه، انتخاب برند معتبر و بررسی دقیق ویژگی های ورق، کلید خریدی هوشمندانه می باشد.

برای خرید انواع آهن آلات از آهن از ما می توانید با شماره 02182800802 تماس حاصل فرمایید.

اگر این مقاله برایتان مفید بود، آن را با دیگران به اشتراک بگذارید تا آن ها نیز از این اطلاعات بهره مند شوند. در صورتی که سوال یا نظری دارید، در قسمت نظرات، آن را با ما به اشتراک بگذارید. با تشکر از شما.