فرآیند تولید لوله بدون درز مانیسمان بر کیفیت لوله نیز تاثیر گذار است. لوله های بدون درز یا همان لوله های مانیسمان به دلیل ساختار یکنواخت و عدم استفاده از جوشکاری، از استحکام بالا و مقاومت بیشتری در برابر خوردگی برخوردارند. اما در لوله های درزدار، محل جوشکاری همواره یکی از نقاط ضعف محسوب می شود و مستعد زنگ زدگی و نقص های جوشکاری می باشد که می تواند بر استحکام و کیفیت اتصال تأثیر منفی بگذارد.

همین موضوع باعث شده تا لوله های بدون درز، کیفیت و دوام بیشتری نسبت به لوله های درزدار داشته باشند، اما در عین حال، به دلیل فرآیند تولید لوله بدون درز مانیسمان که پیچیده تر است، قیمت لوله بدون درز نسبت به قیمت لوله درزدار بیشتر می باشد. در این مقاله، به بررسی فرآیند تولید لوله بدون درز مانیسمان، روش های مختلف تولید، مزایا، کاربردها و کارخانه های تولیدکننده لوله مانیمسان می پردازیم.

آنچه در این مقاله مطالعه می کنید:

فرآیند تولید لوله بدون درز مانیسمان

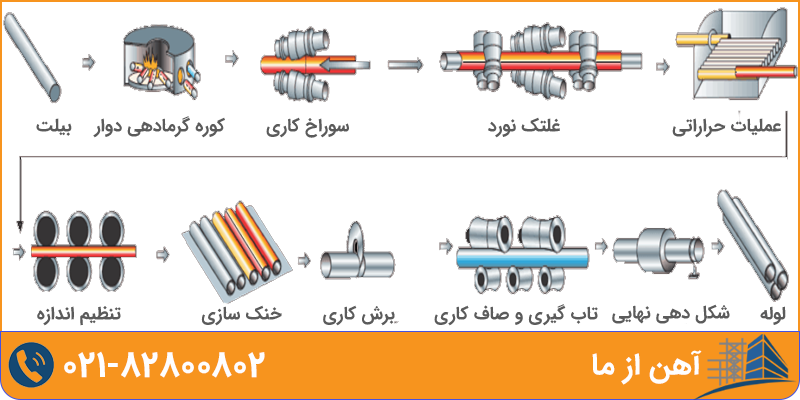

در مقالات قبلی درباره اینکه لوله مانیسمان چیست صحبت کردیم و در این مقاله می خواهیم درباره فرآیند تولید لوله بدون درز مانیسمان که شامل ۸ مرحله می باشد، بپردازیم.

فرآیند تولید لوله بدون درز مانیسمان دارای ۸ مرحله می باشد که توسط کارخانه های تولیدکننده لوله مانیسمان انجام می شود که در ادامه به بررسی آن ها می پردازیم:

-

انتخاب ماده اولیه

در ابتدای فرآیند تولید لوله بدون درز مانیسمان، یک شمش فولادی استوانه ای یا بیلت به عنوان ماده اولیه انتخاب می شود. جنس این شمش معمولا از فولاد کربنی، فولاد ضد زنگ یا آلیاژهای مخصوص می باشد.

-

گرم کردن شمش فولادی

شمش فولادی در یک کوره القایی تا دمای حدود ۱۲۰۰ درجه سانتی گراد گرم می شود تا برای فرآیند تغییر شکل آماده شود.

-

سوراخ کردن شمش

در مرحله سوراخ کردن یا piercing، شمش فولادی با استفاده از یک سنبه نوک تیز یا غلتک های مخصوص سوراخ می شود تا یک استوانه تو خالی شکل بگیرد.

-

کشش و افزایش طول لوله

لوله توخالی اولیه از میان غلتک های متوالی عبور داده می شود تا قطر آن کاهش و طول آن افزایش یابد. این مرحله از فرآیند تولید لوله بدون درز مانیسمان، باعث بهبود خواص مکانیکی لوله مانیسمان نیز می شود.

-

نورد و کاهش ضخامت

در این مرحله، ضخامت دیواره لوله به میزان مورد نظر کاهش می یابد. این کار معمولا توسط فرآیند نورد گرم یا سرد انجام می شود.

-

حرارت دهی مجدد و خنک کاری

در این مرحله از فرآیند تولید لوله بدون درز مانیسمان برای تثبیت ساختار کریستالی و افزایش استحکام لوله دون درز، لوله در معرض حرارت دهی مجدد و سپس خنک کاری کنترل شده قرار می گیرد.

-

کنترل کیفیت و تست نهایی

در انتهای فرآیند تولید لوله بدون درز مانیسمان، لوله مانیسمان از نظر ابعاد، مقاومت مکانیکی، میزان تحمل فشار و کیفیت سطحی بررسی می شود. تست های رایج شامل تست هیدرواستاتیک، تست اولتراسونیک و تست غیرمخرب می باشند.

-

برش و بسته بندی

در آخرین مرحله از فرآیند تولید لوله بدون درز مانیسمان، لوله ها به طول های استاندارد برش داده شده و برای حمل و نقل آماده می شوند.

۶ روش تولید لوله بدون درز

روش های مختلفی در فرآیند تولید لوله بدون درز مانیسمان وجود دارد که از جمله آن ها می توان به موارد زیر اشاره کرد:

۱. تولید لوله بدون درز به روش اکستروژن

در روش اکستروژن (Extrusion) یا روش بیرون کشی، ابتدا شمش فولادی در کوره حرارت دیده تا به دمای مناسب برای شکل دهی برسد و حالت خمیری پیدا کند. سپس شمش خمیری و گداخته در قالب دستگاه اکستروژن قرار داده می شود و با فشار زیاد از میان قالب های مخصوص عبور داده شده تا شکل لوله ای بدون درز به خود بگیرد. سپس، یک سنبه با قطر مشخص از میان شمش های فولادی عبور کرده و با ایجاد حفره در آن، شکل لوله را در شمش ایجاد می کند.

در این مرحله از فرآیند تولید لوله بدون درز مانیسمان، قطر سنبه تعیین کننده قطر داخلی لوله مانیسمان می باشد و بر همین اساس نیز رده لوله مانیسمان مشخص می شود. سپس سطح خارجی لوله به وسیله غلتک های نورد شکل داده می شود تا کاملا دایره ای گردد.

افزایش استحکام لوله بدون درز از طریق فرآیند آنیلینگ انجام می شود. فرآیند آنیلینگ شامل حرارت دادن لوله تا دمایی مشخص و سرد کردن آن با سرعت کنترل شده در آب و یا اتمسفر کنترل شده می باشد. در همین زمان عملیات تاب گیری نیز بر روی لوله مانیمسان انجام شده تا سطح خارجی پیوسته و یکنواختی بدست آید. در نهایت لوله های بدون درز خنک می شوند.

در آخرین مرحله از فرآیند تولید لوله بدون درز مانیسمان، لوله های مانیسمان در طول استاندارد برش داده شده و دوباره تاب گیری می شوند و به انبار فرستاده می شوند. روش تولید لوله مانیسمان به روش اکستروژن برای تولید لوله های با قطر کوچک و دقت بالا مناسب می باشد.

۲. تولید لوله بدون درز به روش ریخته گری گریز از مرکز

اصلی ترین روش برای تولید مقاطع گرد و توخالی مانند لوله و تیوب، روش ریخته گری گریز از مرکز می باشد. در فرآیند تولید لوله بدون درز مانیسمان به روش ریخته گری گریز از مرکز ابتدا باید شمش های فولادی در یک محفظه ذوب شده و از طریق یک نازل وارد محفظه دوار شوند. در این محفظه، از طریق نیروی گریز از مرکز، مذاب بر روی دیواره قالب رسوب کرده و هر چقدر که زمان می گذرد، بر ضخامت لوله افزوده می شود.

سپس لوله از محفظه دوار خارج شده و برای عملیات حرارتی، خنک سازی، تاب گیری و برش در سایز و طول استاندارد فرستاده می شود. تولید لوله بدون درز به روش ریخته گری گریز از مرکز منجر به تراکم بالای مواد در قسمت بدنه شده و یک لوله فولادی مستحکم بدست می آید.

۳. تولید لوله بدون درز به روش ریخته گری پاششی

برخلاف روش های تولید لوله بدون درز مانند اکستروژن و ریخته گری گریز از مرکز، ریخته گری پاششی کمتر مورد استفاده قرار می گیرد. در این روش، ابتدا مواد اولیه تا دمای ذوب حرارت داده شده و سپس یک قالب چرخان به شکل لوله در مقابل نازل نیتروژن قرار می گیرد. در ادامه، جریان مذاب همراه با نیتروژن روی دیواره بیرونی قالب پاشیده می شود. با سرد و جامد شدن این لایه، لوله شکل گرفته و در انتهای فرآیند از قالب جدا می شود.

یکی از ویژگی های روش ریخته گری پاششی، امکان کنترل ضخامت لوله از طریق تنظیم میزان پاشش نیتروژن است. پس از شکل گیری، لوله های تولید شده تحت فرآیندهایی مانند عملیات حرارتی، ماشین کاری، برشکاری و تاب گیری قرار می گیرند که مشابه سایر روش های تولید لوله بدون درز است.

۴. تولید لوله بدون درز به روش نورد گرم

در این روش از فرآیند لوله بدون درز، شمش فولادی در دمای بالا گرم شده و سپس از میان غلتک ها عبور داده می شود تا شکل و ابعاد نهایی خود را بگیرد. این روش برای تولید لوله های با قطر و ضخامت بالا بسیار مناسب است.

۵. تولید لوله بدون درز به روش نورد سرد

روش تولید لوله مانیسمان با نورد سرد، شامل کشیدن لوله خام از میان قالب های دقیق تر برای بهبود ابعاد، کیفیت سطح و افزایش استحکام مکانیکی است. نورد سرد معمولا بعد از نورد گرم برای دستیابی به دقت بالاتر انجام می شود.

۶. تولید لوله بدون درز به روش سنبه زنی چرخشی

یکی از روش های رایج در تولید لوله بدون درز، سنبه زنی چرخشی (Mannesmann Process) می باشد که طی آن شمش فولادی با استفاده از دو غلتک مورب و یک سنبه مرکزی سوراخ می شود. این فرآیند باعث ایجاد یک لوله توخالی با یکنواختی بالا می شود.

کارخانه های تولید لوله بدون درز

در ایران و جهان کارخانه های متعددی در زمینه تولید لوله بدون درز فعالیت دارند. کارخانه تولیدکننده نقش مهمی در کیفیت و قیمت لوله بدون درز دارد. لوله مانیسمان هم به صورت وارداتی و هم تولید داخل می باشد. بهترین کارخانه های تولیدکننده لوله بدون درز عبارتند از:

کارخانه های ایرانی تولید لوله بدون درز

- لوله و نورد اهواز

- کاوه ایرانیان

- کارخانه ساوه

- کارخانه گستر اسفراین

- کارخانه فولاد صنعت

- کارخانه پروفیل فولادی اصفهان

- گروه ملی صنعتی فولاد ایران

کارخانه های بین المللی تولید لوله بدون درز

- کارخانه Tata Steel هند

- کارخانه Nippon Steel ژاپن

- کارخانه Tenaris آرژانتین

کاربردهای لوله بدون درز

صنایع نفت و گاز: استفاده در خطوط انتقال سیالات تحت فشار بالا و انتقال نفت و گاز، خطوط لوله نفت خام و گاز طبیعی، مبدل های حرارتی، کمپرسورها، مخازن سوخت CNG.

صنایع پتروشیمی: در سیستم های انتقال و فرآوری مواد شیمیایی، حمل مواد شیمیایی خورنده و اسیدی که نیاز به مقاومت بالا دارند.

صنایع خودروسازی: استفاده در سیستم های اگزوز، سیستم های سوخت رسانی و هیدرولیک، اکسل خودرو، سیلندرهای هیدرولیک، اجزای مکانیکی گردنده مانند پوسته برینگ ها.

ساختمان سازی و تأسیسات: در سیستم های لوله کشی ساختمان ها، تأسیسات گرمایشی و تهویه مطبوع.

صنایع دریایی: در سیستم های انتقال آب و سایر مایعات در کشتی ها و سکوهای نفتی.

صنایع نیروگاهی: در دیگ های بخار و بویلرها، سیستم های انتقال بخار و آب گرم.

مزایای لوله بدون درز

مقاومت بالا در برابر فشار: به دلیل نبود درز جوش، لوله های بدون درز تحمل فشار بالاتری دارند.

یکپارچگی ساختاری: احتمال نشتی و ترک خوردگی در این لوله ها به حداقل می رسد.

طول عمر بالا: به دلیل کاهش نقاط ضعف، این لوله ها طول عمر بیشتری نسبت به لوله های درزدار دارند.

قابلیت استفاده در محیط های خورنده: این لوله ها به دلیل عدم وجود جوش، مقاومت بالاتری در برابر زنگ زدگی دارند.

نکات مهم در خرید لوله بدون درز

حال که با فرآیند تولید لوله بدون درز مانیسمان به روش های مختلف و کارخانجات معتبر آشنا شدید، در زمان خرید لوله مانیسمان بدون درز به نکات زیر دقت فرمایید.

به استانداردهای بین المللی تولید لوله مانند ASTM، API و DIN توجه فرمایید که نشان دهنده کیفیت لوله بدون درز می باشند. لوله ها را از نظر مشخصات فنی همچون قطر، ضخامت، جنس و نوع آلیاژ لوله بررسی کنیپ که متناسب با نیاز پروژه تان باشد. حتما لوله های مانیسمان را از کارخانه های معتبری همچون لوله و نورد اهواز تهیه کنید که باعث اطمینان از کیفیت و دوام آن می باشد. و نهایتا اطمینان حاصل کنید که لوله ها تست های فنی لازم را گذرانده باشند.

سخن پایانی

در این مقاله با فرآیند تولید لوله بدون درز مانیسمان و روش های انجام آن، کارخانه های معتبری که این لوله ها را تولید می کنند، کاربردها و مزایای لوله بدون درز مانیسمان آشنا شدید. حال می توانید با توجه به نیاز پروژه خود بهترین انتخاب را از نظر مشخصات فنی و رده لوله مانیسمان از کارخانه های معتبر داشته باشید تا هزینه های خود را بهبود بخشید.

برای خرید انواع آهن آلات از آهن از ما می توانید با شماره 02182800802 تماس حاصل فرمایید.

اگر این مقاله براتون مفید بود، آن را با دیگران به اشتراک بگذارید تا آن ها نیز از این اطلاعات بهره مند شوند. در صورتی که سوال یا نظری دارید، در قسمت نظرات، آن را با ما به اشتراک بگذارید. با تشکر از شما.